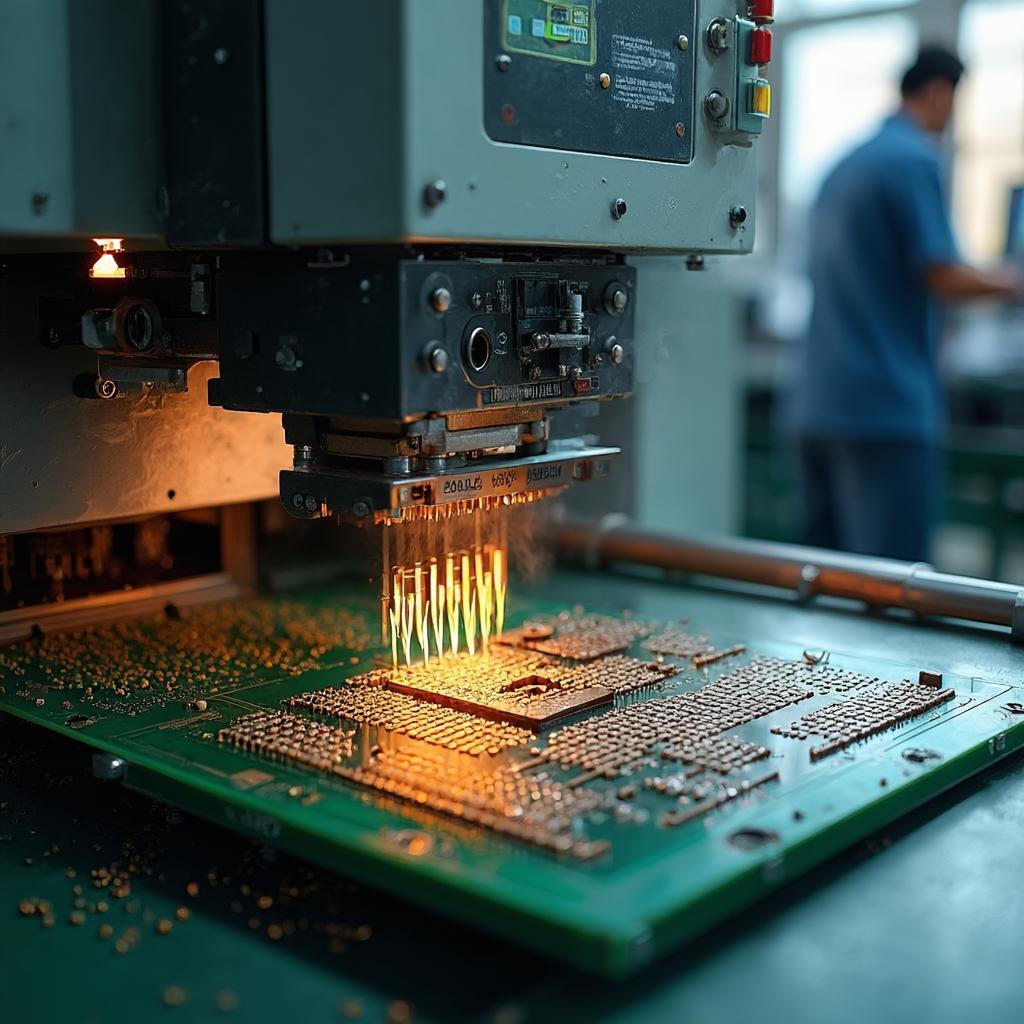

锡珠残留:SMT贴片制造中的品质挑战与解决方案

在SMT贴片制造过程中,锡珠残留是一种常见却棘手的品质缺陷,它可能导致PCBA短路、可靠性下降甚至产品失效。作为资深品质工程师,我深知锡珠残留不仅影响制程良率,还直接关联客户满意度和成本控制。本文将从实际案例出发,系统探讨锡珠残留的成因、检测手段及管控策略,旨在为行业同仁提供可落地的经验参考。

一、锡珠残留的定义与影响

锡珠残留是指在SMT回流焊过程中,锡膏中的金属颗粒因未能完全熔化或飞溅,形成微小球状物附着于PCB板面或元件周围。这种现象虽看似细微,却潜藏巨大风险。

1. 什么是锡珠残留

锡珠通常直径在0.1mm至0.5mm之间,由锡铅或无铅焊料组成。其形成机制涉及锡膏流变特性、温度曲线匹配度以及环境因素。例如,在回流焊峰值温度不足时,锡膏未能充分润湿焊盘,反而因表面张力收缩成珠。

- 🔍 微观特征:锡珠多呈现圆球状,表面光滑,易聚集于阻焊层开口或元件引脚间隙。

- ⚖️ 行业标准:根据IPC-A-610标准,锡珠残留若直径大于0.13mm或位于导电区域,即判定为缺陷。

2. 锡珠残留对PCBA的影响

锡珠残留的危害具有隐蔽性和延迟性,需从多维度评估。

- ⚠️ 电气风险:锡珠可能桥接相邻焊盘,引发短路,尤其在高压或高频电路中。

- 📉 可靠性衰减:残留锡珠在振动、温变环境下易迁移,导致绝缘失效或腐蚀。

- 💸 成本损失:返修工时、材料浪费及客户投诉间接推高生产成本。

二、锡珠残留的产生原因

锡珠残留的成因多元,需从材料、工艺、设备三方面深入剖析。

1. 材料因素

锡膏作为核心材料,其品质直接关联锡珠生成概率。

- 🧪 锡膏金属含量:金属含量低于88%时,助焊剂比例过高,易在回流时飞溅。

- 🌡️ 锡粉氧化度:氧化严重的锡粉润湿性差,难以熔融成整体。

- 📦 存储条件:锡膏若暴露于高温高湿环境,黏度变化会加剧印刷不均。

2. 工艺因素

SMT制程中的参数设置是锡珠残留的关键诱因。

- 🖨️ 锡膏印刷环节:

– 刮刀压力不足导致印刷厚度不均,局部锡膏堆积。

– 钢网开口设计不合理(如宽深比<1.5),锡膏释放不完整。 - 🔥 回流焊曲线:

– 预热区升温过快(>3°C/s),助焊剂挥发不充分,引发爆沸。

– 峰值温度过低或时间不足,锡膏未能完全液化。 - 🔧 贴装与传输:元件贴装偏移或PCB板弯曲,造成锡膏受压飞散。

3. 设备因素

设备状态与维护水平间接影响锡珠控制。

- ⚙️ 印刷机精度:老旧设备定位误差>0.05mm时,锡膏易溢出焊盘。

- 🌪️ 回流炉风气流:炉内气流不均形成局部过热,促使锡珠飞溅。

- 🧼 钢网清洁度:残留锡膏干涸于网孔,二次印刷时脱落成珠。

三、锡珠残留的检测方法

高效准确的检测是管控锡珠残留的前提,需结合人工与自动化手段。

1. 视觉检查

传统目检适用于小批量生产,但依赖操作员经验。

- 👁️ 放大镜与显微镜:使用10-20倍放大镜重点检查QFP、BGA等细间距元件周围。

- 📏 参照标准样板:建立缺陷图谱库,辅助判定锡珠尺寸与位置。

2. 自动光学检测(AOI)

AOI系统通过高分辨率相机与算法实现快速筛查。

- 🤖 算法设置:调校灰度对比度与形态学参数,识别直径>0.1mm的锡珠。

- 📊 数据追溯:集成MES系统,统计锡珠发生率与分布规律。

3. X射线检测

针对隐藏性锡珠(如Underfill区域),X射线具有独特优势。

- ☢️ 穿透成像:通过三维断层扫描,可视化BGA底部锡珠。

- ⚡ 实时分析:AI模型自动标注可疑区域,提升检测效率。

四、锡珠残留的预防与控制措施

根治锡珠残留需采取系统性预防策略,涵盖设计、制程与管理环节。

1. 优化锡膏印刷参数

印刷是源头管控的核心,参数微调可显著降低锡珠风险。

- 🎚️ 刮刀控制:压力维持在5-8kg,速度设定为20-50mm/s,确保锡膏滚动均匀。

- 🕳️ 钢网设计:宽深比≥1.5,开口内壁做电抛光处理,减少锡膏挂壁。

- 🧽 清洁频率:每印刷50片执行一次湿擦+干擦,防止网孔堵塞。

2. 控制回流焊曲线

回流焊曲线需匹配锡膏特性,实现平稳相变。

- 📈 预热区优化:升温速率控制在1-3°C/s,使助焊剂缓慢活化。

- 🔥 回流区管理:峰值温度高于锡膏液相线15-25°C,持续时间40-90秒。

- ❄️ 冷却区设计:强制风冷速率<4°C/s,避免热应力导致锡珠剥离。

3. 选择合适材料

材料选型应基于产品需求与制程条件。

- 🏷️ 锡膏品牌验证:优先选择氧化率低、黏度稳定的品牌(如千住、阿尔法)。

- 🔬 助焊剂类型:采用免清洗型助焊剂,残留物少且不易吸潮。

- 📋 供应商审核:定期对锡膏供应商进行QS9000体系稽核。

4. 员工培训与标准操作

人员素养是长效管控的基石。

- 👨🏫 培训体系:每月开展锡珠缺陷识别 workshops,分享典型案例。

- 📖 SOP规范化:制定《锡膏印刷操作手册》,明确参数容差范围。

- ⭐ 激励机制:设立“零锡珠产线”奖项,提升团队参与度。

五、案例分析与经验分享

通过实际案例印证理论,可增强措施落地性。

1. 实际案例

某通信模块生产中出现BGA区域锡珠残留,良率下降至92%。

- 🔎 问题溯源:分析发现钢网厚度为0.1mm,但BGA焊盘间距仅0.4mm,锡膏量过剩。

- 🛠️ 改进措施:将钢网局部减薄至0.08mm,并优化回流焊预热时间。

- 📈 成效:锡珠发生率从8%降至0.5%,良率恢复至99.2%。

2. 成功改进

引入统计过程控制(SPC)实现前瞻性管控。

- 📉 数据监控:每日记录锡膏黏度、印刷厚度CPK值。

- 🤝 跨部门协作:品质、工艺、设备团队联合评审异常波动。

- 🚀 持续优化:基于PDCA循环,每季度更新控制计划。

锡珠残留的管控是一项系统工程,需从材料、工艺、检测三管齐下。通过精细化参数设置、标准化操作及数据驱动决策,企业可显著提升制程稳健性。未来,随着AI检测技术与绿色焊料的发展,锡珠残留问题将迎来更智能的解决方案。唯有持续学习与创新,才能在激烈竞争中立于不败之地。

以上文章内容为AI辅助生成,仅供参考,需辨别文章内容信息真实有效